Research 機能性インターフェース創成技術

複合加工プロセスによる機能性インターフェース創成

3D超音波振動援用マイクロ加工によるナノ・マイクロ3次元複合構造体の創成

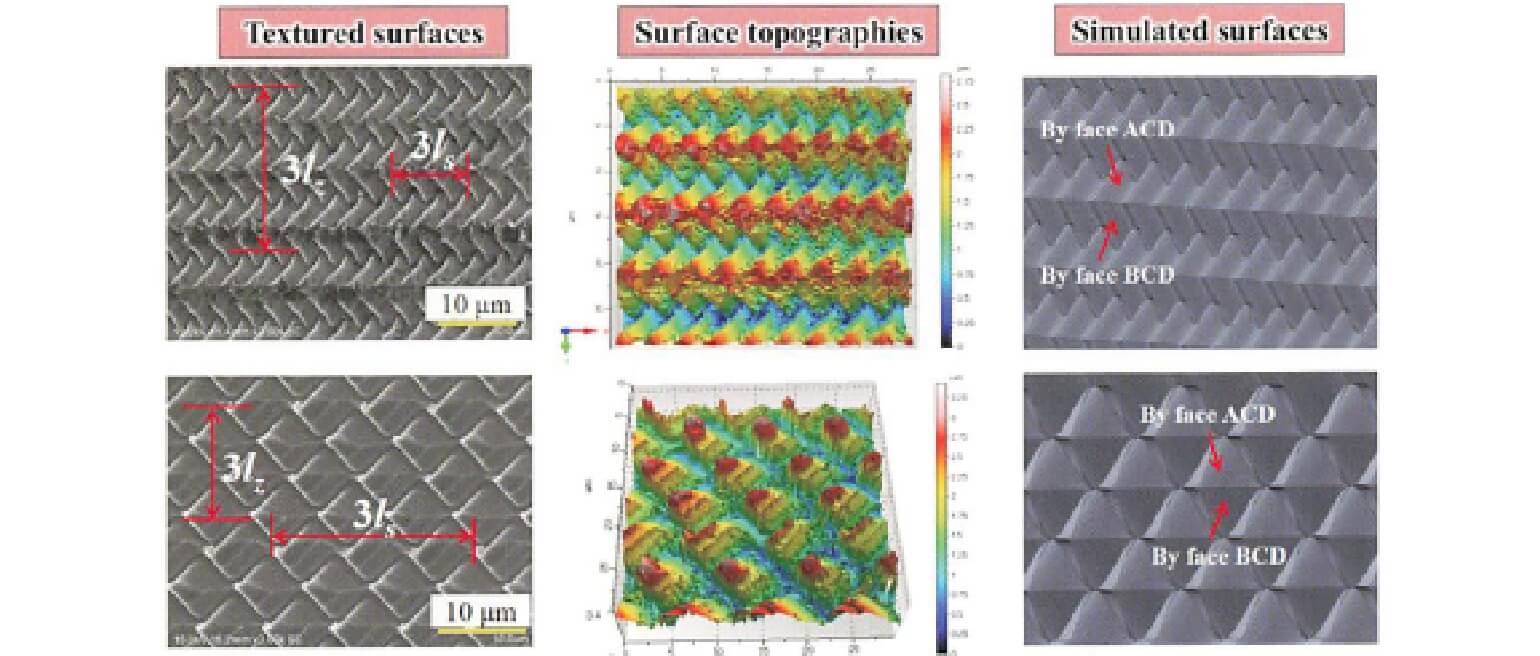

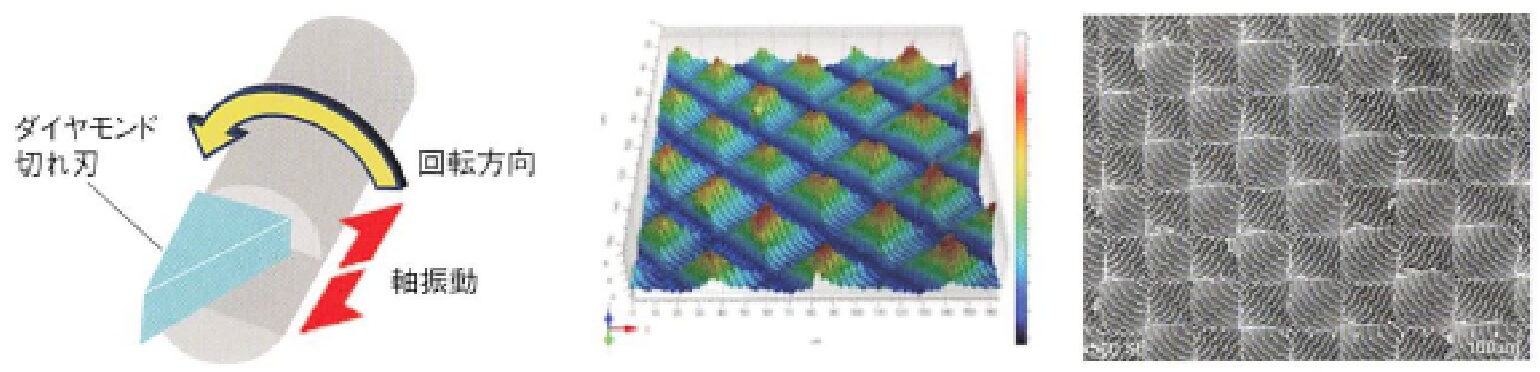

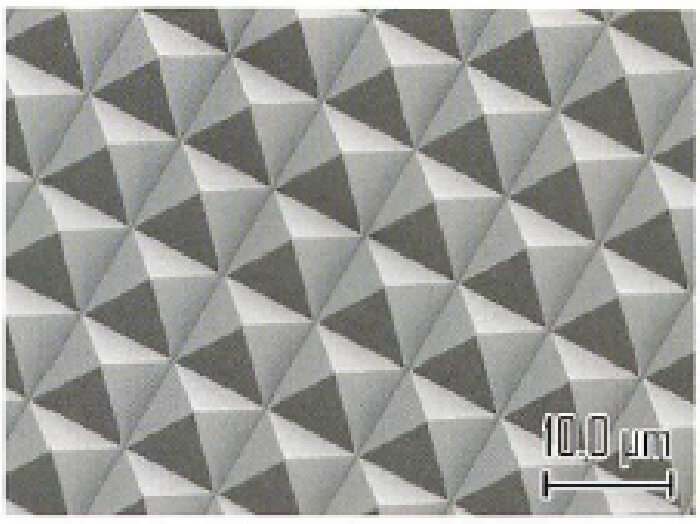

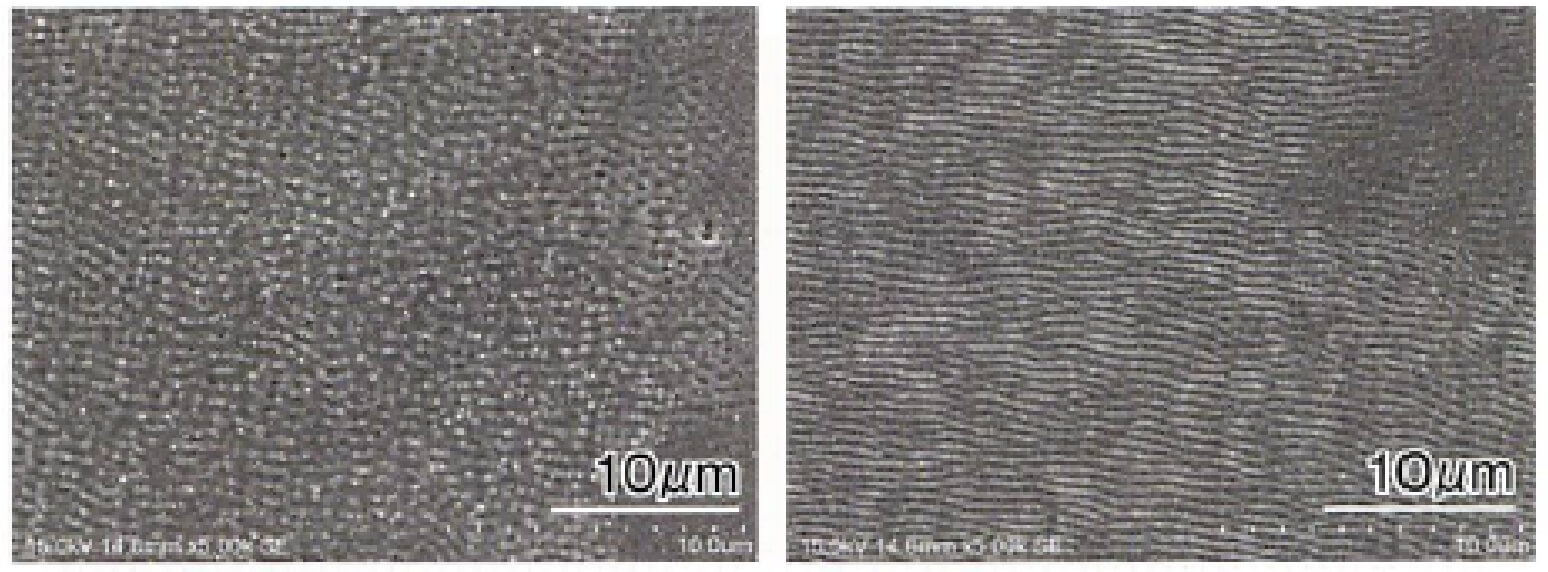

超精密加工により創り出した溝やピラミッド形状のマイクロ構造体の上に、サブミクロンサイズの微細構造体を創成するための機械的手法、ならびに光学的手法の開発を行なっている。とくに、超音波援用研削法では高速でサブミクロンサイズの周期構造を創成することが可能である。

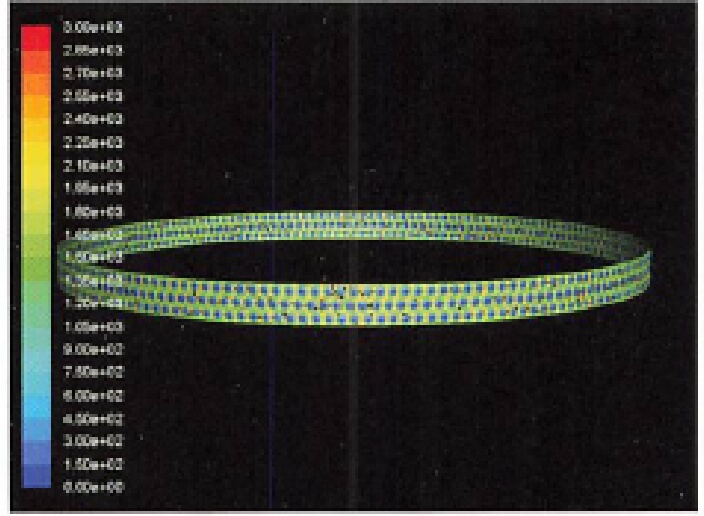

本研究室では、3軸方向に振動可能な3D超音波スピンドルを開発するとともに、これまでに蓄積してきた極微粒ダイヤモンド砥石の製造ノウハウ、超精密ツルーイング・ドレッシング技術を駆使して、高効率かつ大面積にサブミクロンサイズの微細周期構造を創成することに成功している。

現在は、本プロセスで創成される多彩な形状の構造体に対して、形状を考慮に含め、濡れ性を始めとする様々な機能性を記述できる解析手法の構築を行なっており、目的とする機能から逆算的に構造をデザインする方法を開発している。

レーザ援用マイクロ切削法による微細構造体の創成

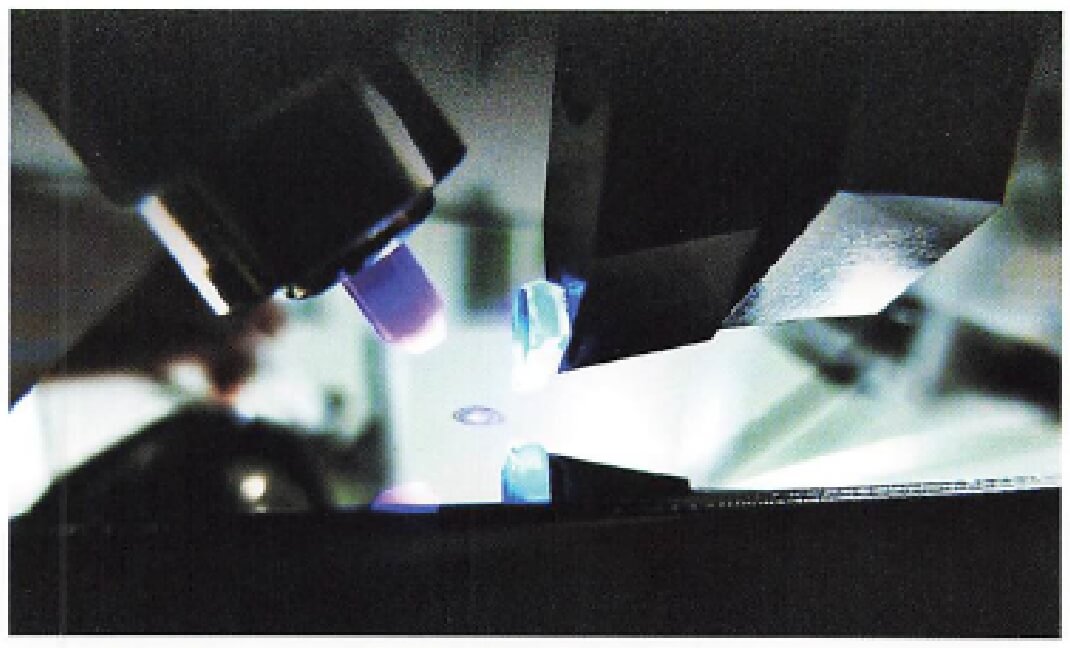

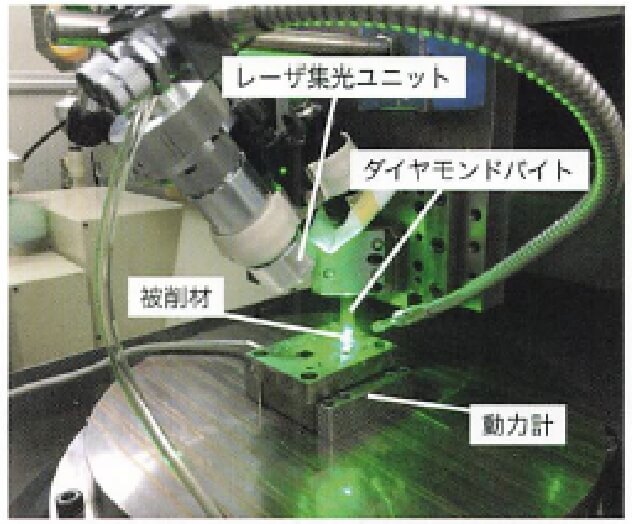

光学素子成形などに利用される微細構造を有する金型を超精密切削により作製する場合には、その原理上、バリや欠けといった欠陥がサブマイクロからマイクロメートルオーダで発生し、形状精度が低下する。さらに対象とする構造の微小化により欠陥の影響は相対的に増大するため、製品の更なる微細化、高精度化を実現するためには欠陥の抑制が重要な課題となる。

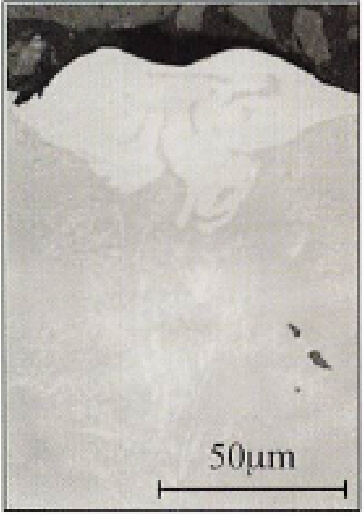

本研究室では、この課題を解決する加工法として、レーザ照射に伴う局所加熱を利用するレーザ援用マイクロ切削法を提案している。レーザ照射は、材料表層の物性を変化させる手法として非常に有効なツールになる。そのような現象を利用し、機械加工プロセス(超精密切削)にレーザ照射を援用することにより、切りくず生成部分の局所的な材料物性を変化させ、微細構造体を欠陥レスで高効率に加工するプロセスの構築を行っている。

本研究ではこれまでに、解析と実験によりその効果の実証を行っている。具体的には、レーザ走査を模擬した移動熱源熱伝導解析によりレーザ加熱の効果を定量的に明らかにしている。また、切削実験によってレーザ援用マイクロ切削の有効性について検証を行っており、提案手法による切削抵抗低減効果や、それに伴う欠陥抑制効果を明らかにしている。

光による機能性表面創成

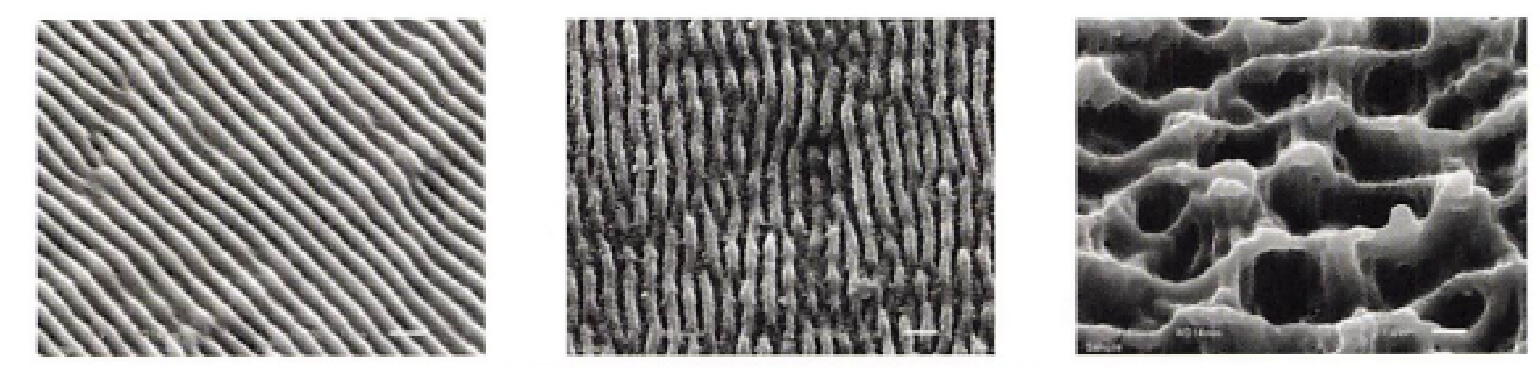

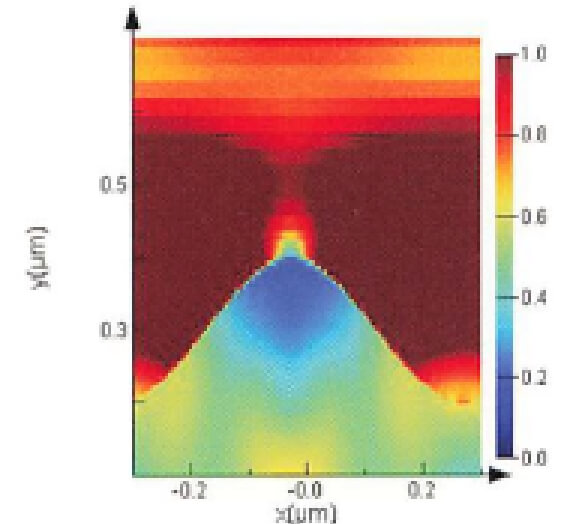

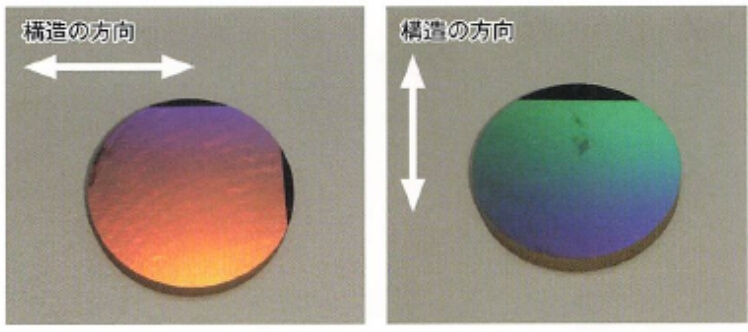

時短パルスレーザによるナノ周期構造の創成

材料にレーザを照射すると、その条件によって表面の幾何学的な形状や化学的な組成が様々に変化する。例えば、時短パルス(ピコ秒〜フェムト秒)のレーザ照射を利用することにより、材料表面に周期性あるいはランダム性を有する構造が創成され、様々な機能を付与することが可能になる。本研究室では、レーザを材料に照射した際に生じる現象をシミュレーションにより可視化するとともに、量子物理学的な発想で現象の解明を行い、実用を想定した実験を通じて新しい機能性インターフェース創成技術を提案している。本手法によって得られる多彩な幾何学形状は「塗れ性」や「光学機能」、「潤滑性」などの様々な機能を発現できる可能性があり、実用的な観点からも革新的なプロセスとして期待されている。

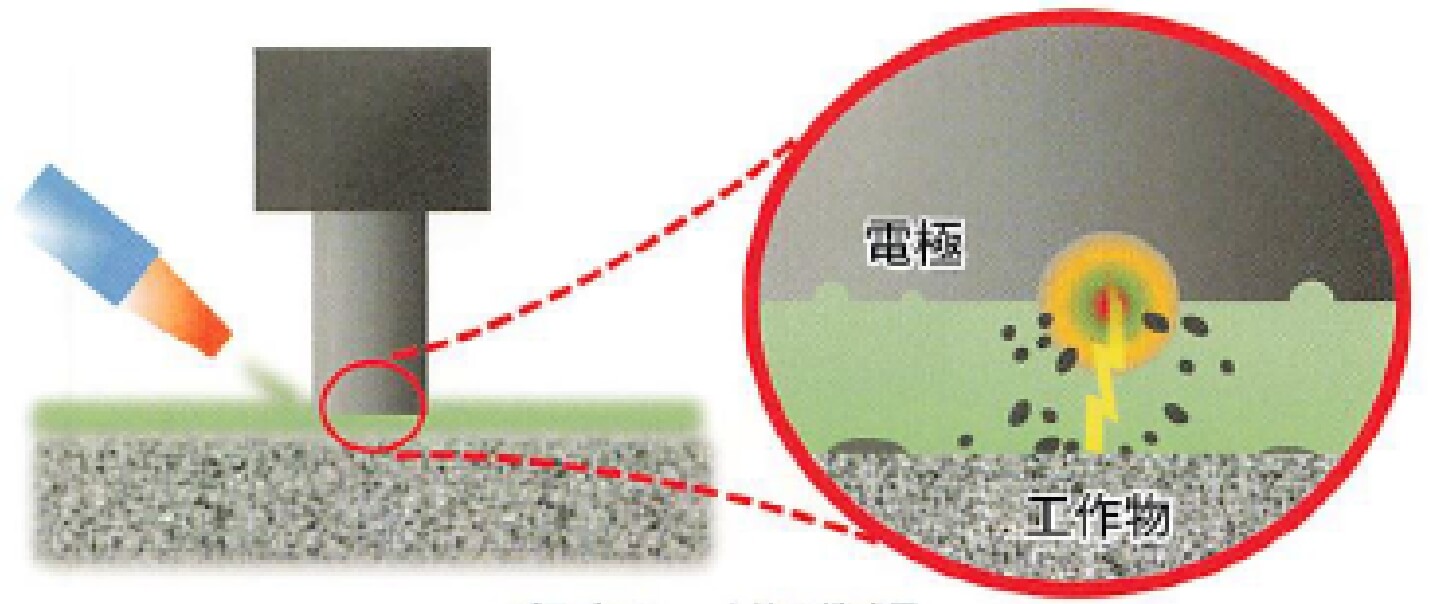

低摩擦・低摩耗表面創成のためのプラズマショットプロセスの開発

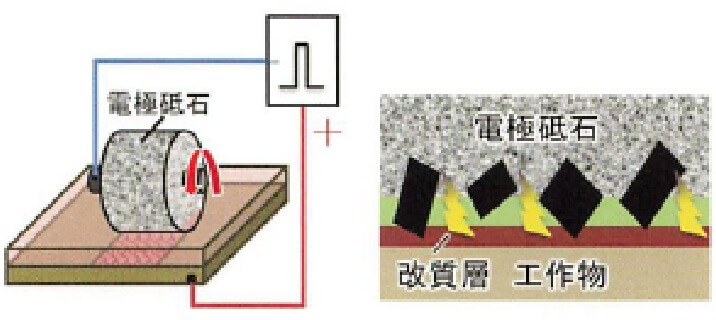

プラズマショット(PS)法は放電加工を応用した新しい表面処理手法である。PS法は、電極―工作物間に連続的なパルス放電を発生させることにより電極を溶融させ、工作物上にその成分を移行させることで改質層を形成する。本手法では、微細なパルス状の放電が局所的に繰り返されるため、被処理材表面には微細なくぼみ(マイクロディンプル)が形成される。またそれと同時に、電極材料が溶融した状態で工作物側に移行し、一部基材と混合溶融することで密着性の高い改質層を形成できる。これらの特徴を活かすことで、低摩擦かつ低摩耗を有する魅力的な正面の創成が期待できる。

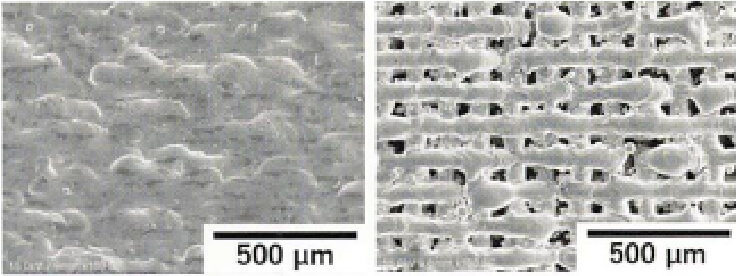

本研究室では、プラズマショットプロセスで生じる幾何学的・化学的現象について、実験的アプローチと解析的なアプローチの両面から解明し、所望の機能を効果的に発現させるプロセスの構築に取り組んでいる。また、PS法と研削加工の複合プロセスも提案しており、高い潤滑性を持つとされる“プラトー構造”を極めてシンプルなプロセスで創成することを狙っている。

バイオインターフェース創成

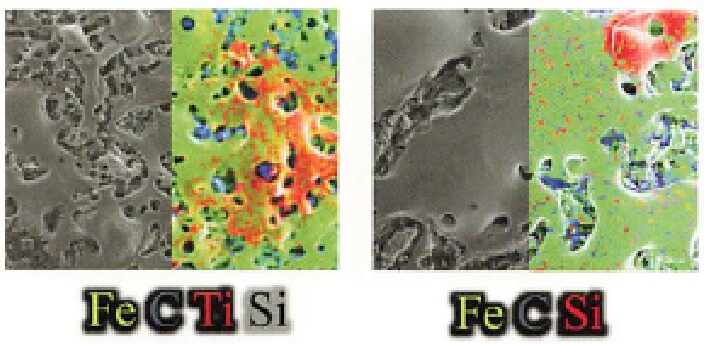

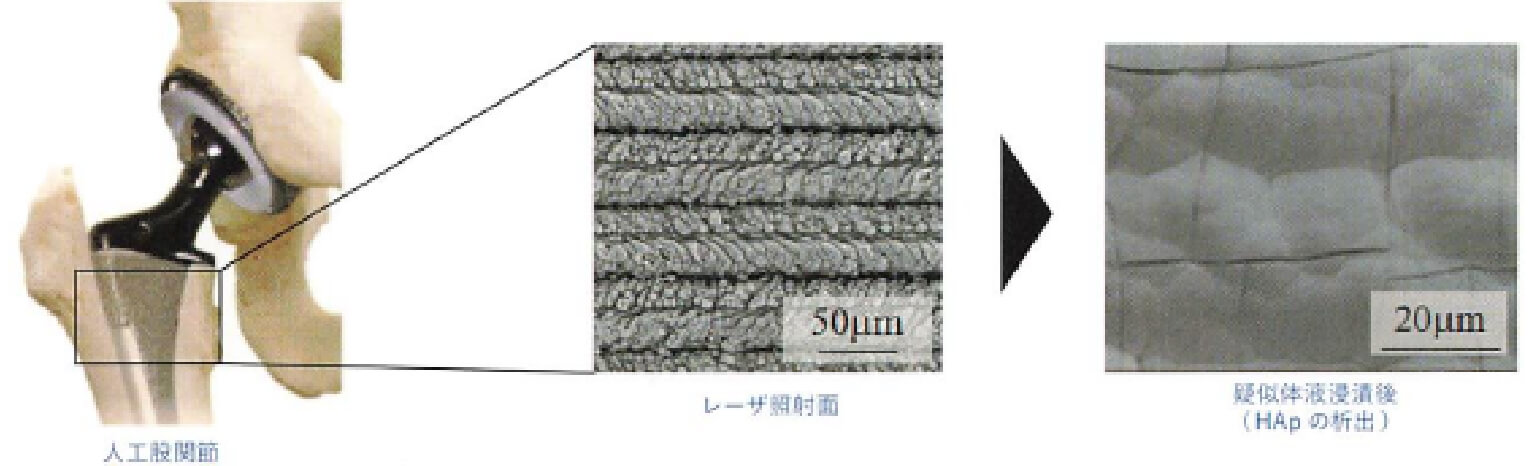

レーザによる生体親和性付与

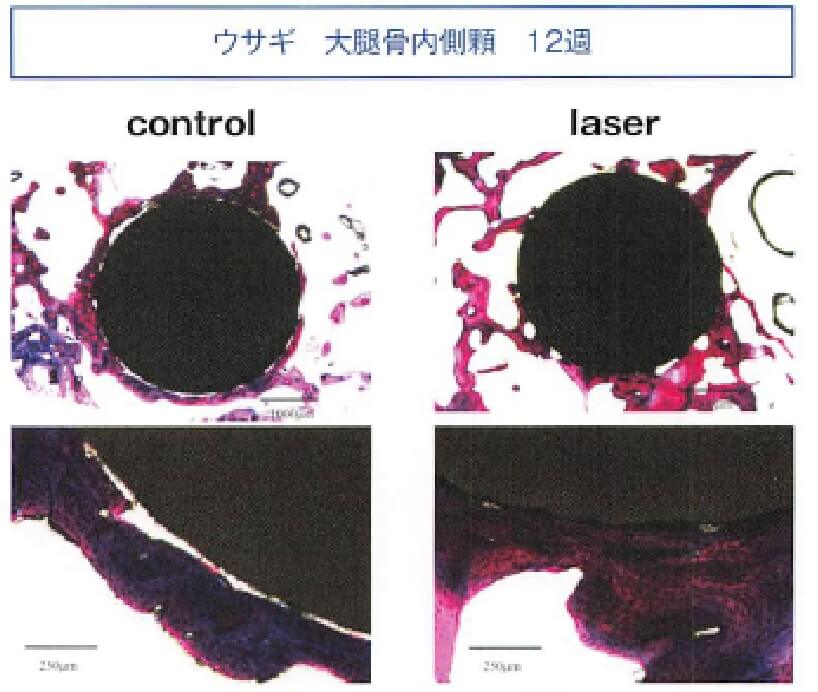

バイオマテリアルには、生体組織や細胞に対する高い親和性が求められる。本研究室では、様々な表面創成プロセスを利用して「生体に優しい」表面づくりに取り組んでいる。例えばレーザ照射を利用することにより、チタン系材料に対して生体に活性な機能を付与することに成功している。このような機能を持つ材料を生体内に埋入すると、表面にハイドロキシアバタイト(骨や歯の主成分)が自然に折出する。この方法を利用すれば骨との固着性に格段に優れるインプラントを作製することが可能であり、人工関節や歯科インプラントなどへの応用が期待できる。

生体親和表面・バイオミメティック表面の創成

材料表面の幾何学的な形状や化学的な組成により、生体細胞や組織へのインタラクションが変化する。この現象に着目し、バイオミメティックな発想による表面の創成に取り組んでいる。例えば、細胞が瞬時に固着する、あるいは逆にそれらが全く寄り付かない表面を創ることを狙っている。このような手法を駆使し、医療・バイオ分野への新たなブレークスルーを目指している。

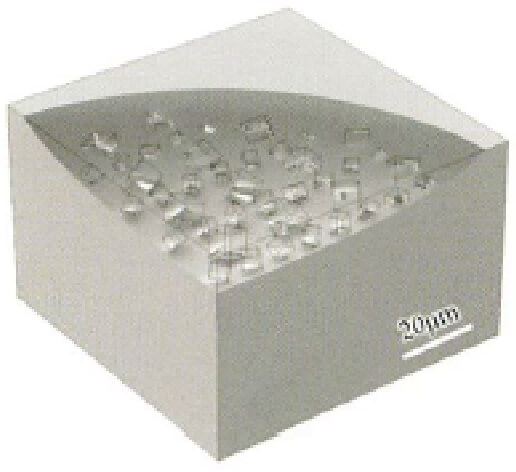

3D金属積層造形による機能性インプラントの開発

3D金属積層造形は、目的とする構造物の3次元形状情報があれば複雑な形状の造形も可能になる。この特徴を利用して、医療分野ではテーラーメイドのインプラント(人工骨、骨固定材など)作製技術として期待されている。

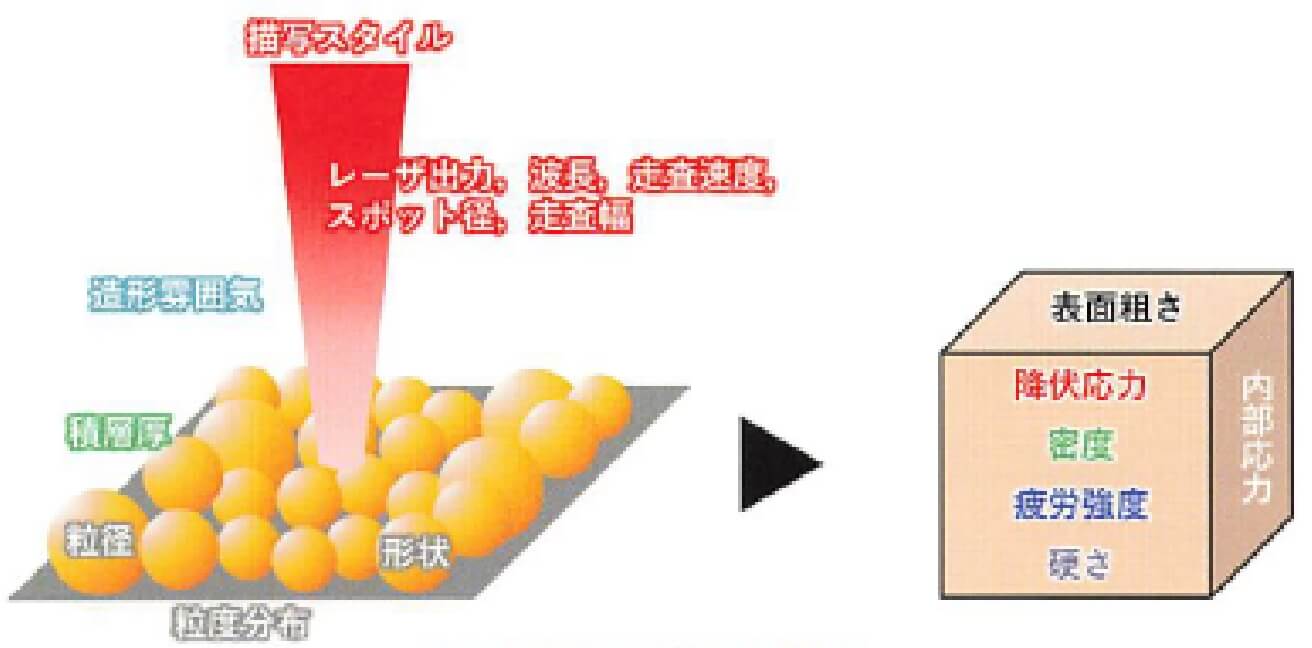

本研究室では、3D金属積層造形における造形プロセスで生じるミクロな現象を解明し、それを応用して新たな機能を付与する、革新的なプロセスの開発に取り組んでいる。一般的に3D造形法は、その造形条件によって造形物の表面性状や結晶構造、あるいは組織が変化し、その変化に伴って製品自体の機械的な性質も変化することが知られているが、これら造形条件と得られる材料特性との関係性は明確になっていない。

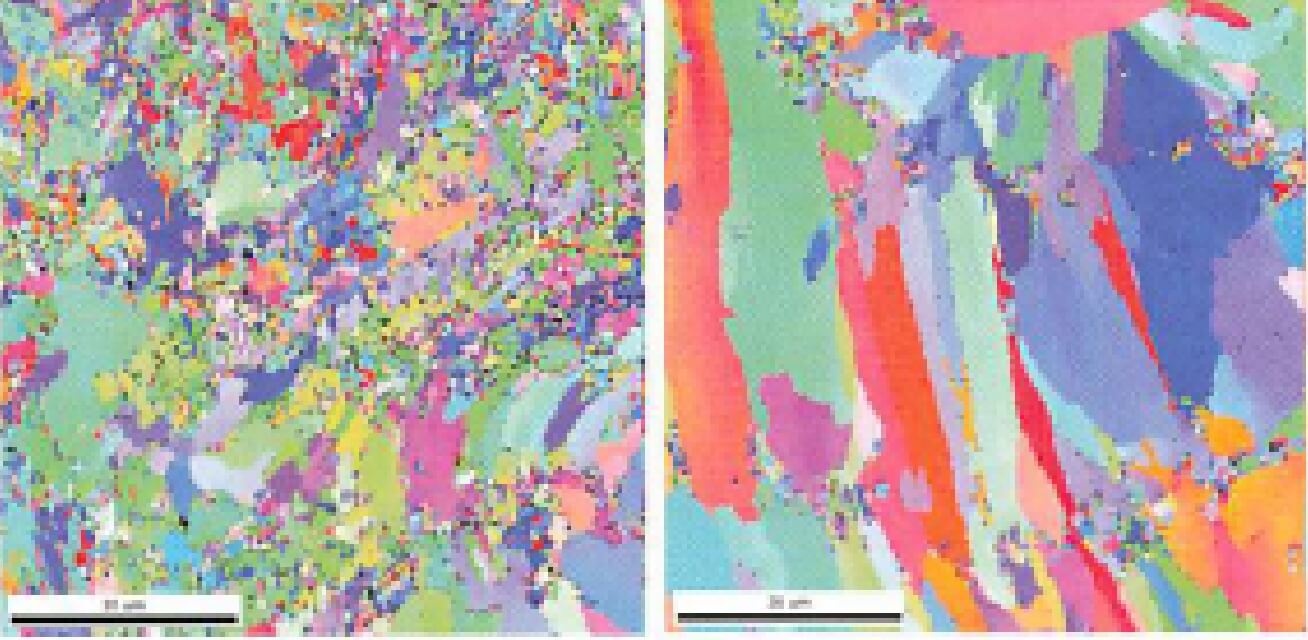

本研究室では、金属積層造形において最小単位の基礎的現象をとらえるべく、粉末粒子単体の微視的な溶融挙動を明らかにし、造形プロセスで生じるミクロな現象を解明することで、造形プロセスの原理・原則を明確にすることを狙っている。さらに得られた知見を基盤として、ミクロな視点から造形物内部の結晶構造や組織を任意に制御し、造形物自身に新たな機能を創成する革新的なプロセスの開発に取り組んでいる。