Research 研究紹介

高精度・複雑3次元微細構造の創成

光学機能を発現する機能性インターフェースには複雑で高精度な微細構造が求められる。

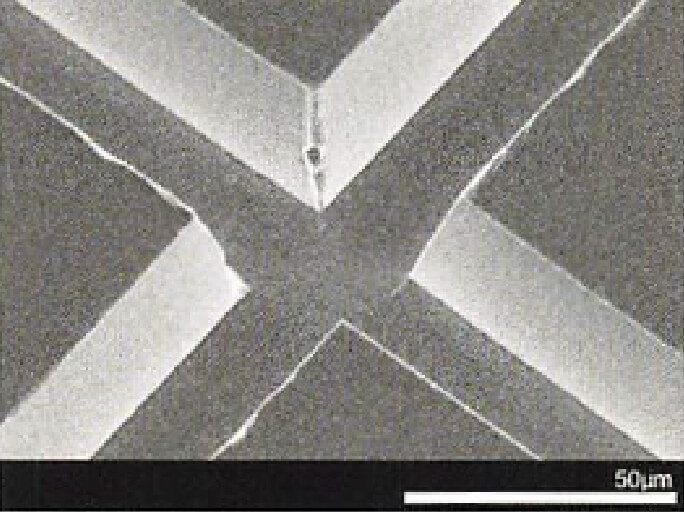

超精密切削加工は金型材料上へ複雑な微細構造を創成可能であり、高い光学機能を有する微細構造体を創成できる。その一方、バリや欠けなどの微細な欠陥により形状精度が低下してしまうという課題も残る。

本研究室では、種々の材料(例えばアモルファス材料)あるいは形状を有する微細構造体の超細密切削加工における、バリ・欠けなどの欠陥生成メカニズムを解析的・実験的に解明し、欠陥発生を極限まで抑制した微細構造創成プロセスの開発を行なっている。

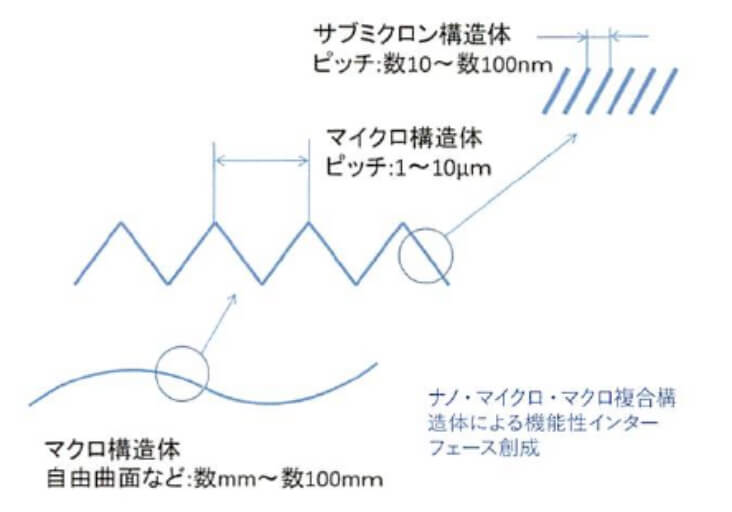

ナノ・マイクロ複合構造体の超精密成形

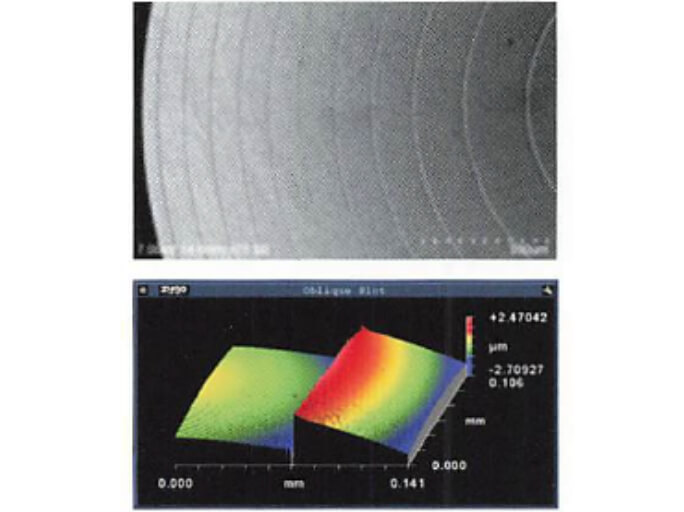

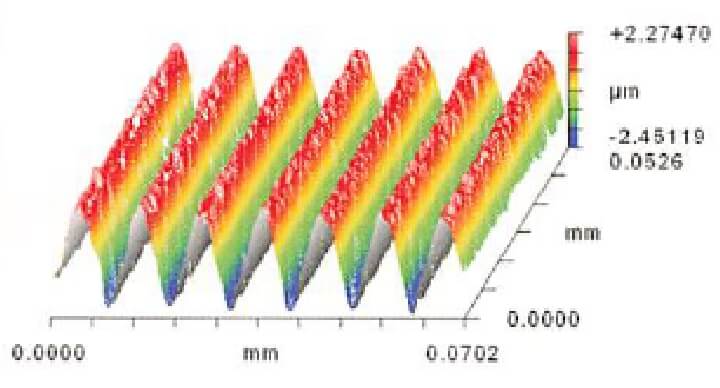

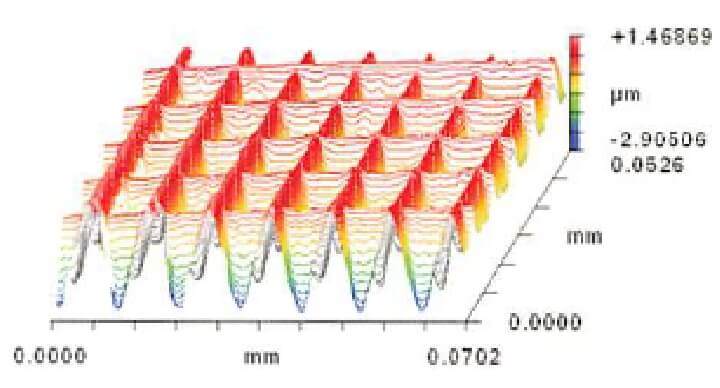

表面にマイクロ・ナノメートルオーダーの微細構造を創成したり、あるいは極表層の結晶構造を制御することにより、新たな機能を発現しようとする機能性インターフェース創成の試みが始まっている。その結果、反射防止、超撥水、回折等の機能を発現させることが可能となってきた。本研究は、このようなナノ・マイクロ・マクロ複合構造体を低コストで高精度転写加工する手法を提案するものである。その結果、成形転写精度を向上させるための超音波援用ガラス成形装置を開発するとともに、フレネル非球面ガラスレンズの成形や、微細溝や微細ピラミッドアレイを有する3次元微細形状転写加工にも成功している。

超音波加工による硬脆材料の高品位加工

超音波加工は加工液に砥粒を懸濁させて微細に工作物を除去していく加工法である。一般に硬脆材料の加工を行う場合、切削加工では加工による被削材の損傷、エッチングでは加工速度が問題となり、サブミリサイズの微細な加工を行うことは困難であることが多い。それに対して超音波加工では、材料の微小脆性破壊による除去加工であるため、加工ひずみや熱の影響を極めて小さくすることが可能であり、硬脆材料に対するサブミリサイズの加工においては最適な加工法であるといえる。

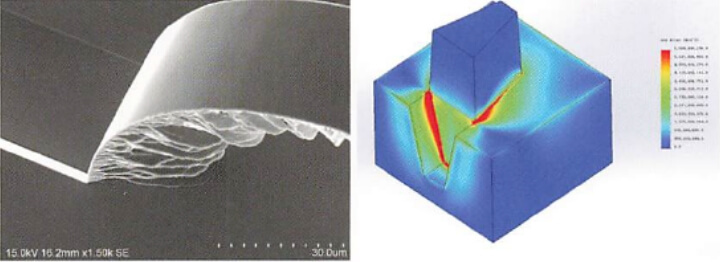

しかし、加工対象物のサイズが微細化すると、加工面に残留するチッピングやクラックの影響が大きくなる。とくに超音波加工法は加工原理上、宿命的に微細なクラックを生じる。

そこで、本研究室は硬脆材料に対してサブミリサイズの高精度加工を確立するために、超音波加工おける材料除去メカニズムの解明と、実用プロセスへの展開を目的として研究を進めている。具体的には、(1)クラックをできる限り最小化し、(2)生じてしまったクラックを修復する、という手法を提案している。

これまでにSPH(Smoothed Particle Hydrodynamics)シミュレーションによりクラックの発生を可視化するとともに、そのクラックを修復するために必要十分なレーザをピンポイントで照射し修復する技術を開発している。

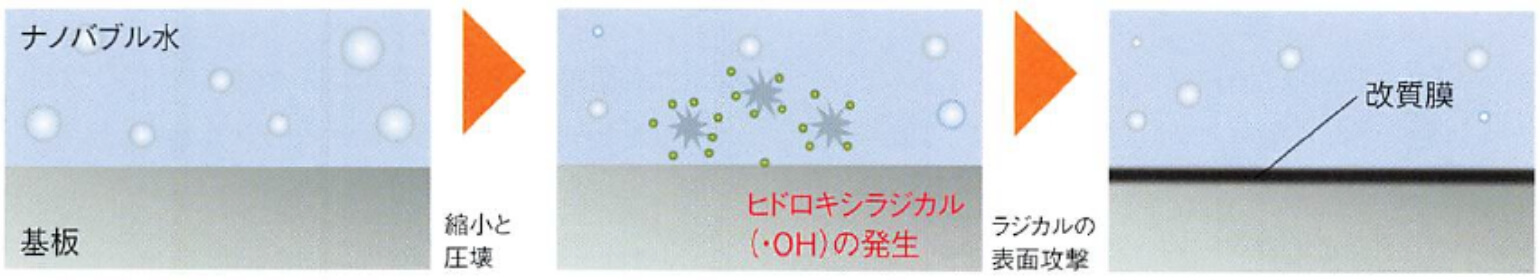

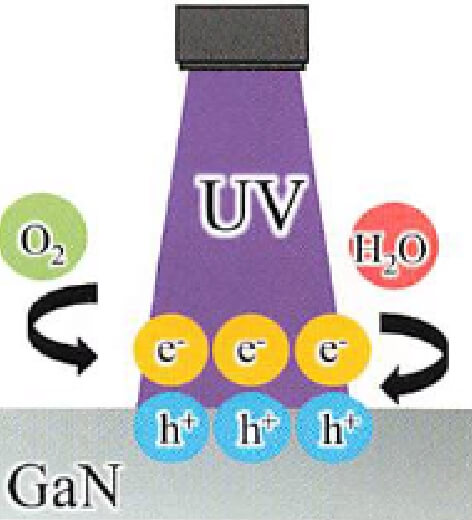

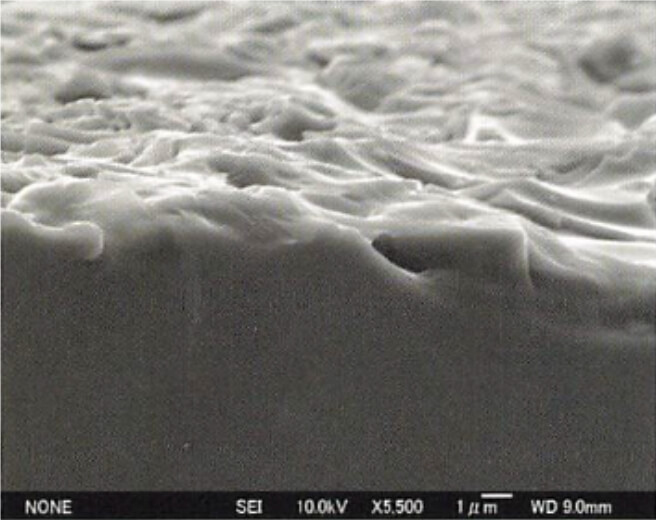

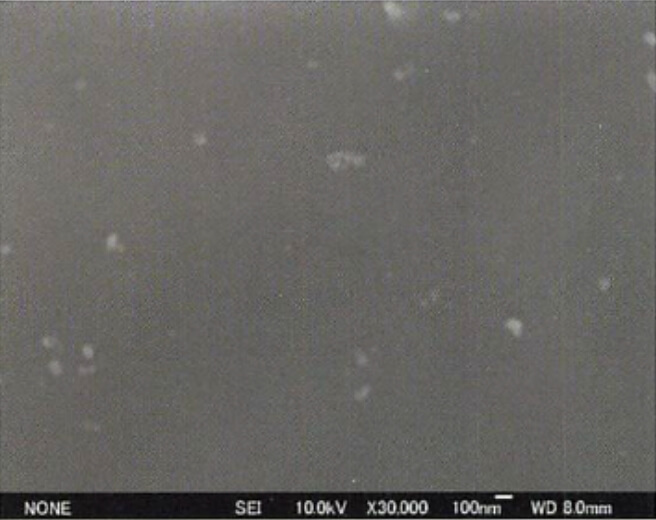

ナノバブル、紫外線による表面改質

材料除去プロセスでは、除去対象である素材の最表面の特性が極めて重要になる。材料最表面の性状を加工手法に合わせて適切に制御(改質)することが可能になれば、材料除去能率の向上や、加工変質層の低減など多くのメリットが見込める。

本研究ではナノバブルや紫外線を利用することで、半導体基板を始めとする様々な材料の表面改質を可能とするプロセスの開発に取り組んでいる。